Үлмө формалоо, ошондой эле көңдөй формалоо деп аталат, тез өнүгүп жаткан пластикалык иштетүү ыкмасы.Экинчи дүйнөлүк согуштун жылдарында тыгыздыгы төмөн полиэтилен флакондор үчүн үйлөп формалоо процесси колдонула баштаган.1950-жылдардын аягында жогорку тыгыздыктагы полиэтилендин пайда болушу жана үйлөмө машиналардын өнүгүшү менен үйлөп калыптоо технологиясы кеңири колдонулган.Көңдөй идиштердин көлөмү миңдеген литрге жетиши мүмкүн, ал эми кээ бир өндүрүш компьютердик башкарууну кабыл алды.Үрп калыптоо үчүн жарактуу пластиктерге полиэтилен, поливинилхлорид, полипропилен, полиэстер ж.Парисондук өндүрүш ыкмасы боюнча, үйлөтүүчү форманы экструзиялык формага жана инжектордук формага бөлүүгө болот.Жаңы иштелип чыккандары көп катмарлуу үйлөтүүчү форма жана стрейч-үлөө.

Injection stretch үйлөтүү

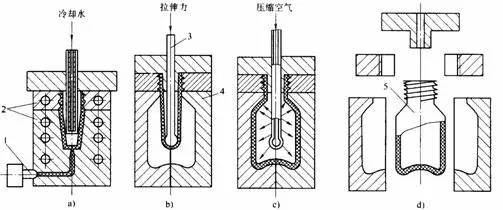

Азыркы учурда, инжектордук стрейч менен формалоо технологиясы инжектордук формага караганда кеңири колдонулат.Бул үйлөп формалоо ыкмасы ошондой эле инжектордук формалоо болуп саналат, бирок ал бир гана октук чыңалууну жогорулатып, үйлөтүүнү жеңилдетет жана энергия керектөөнү азайтат.Инъекциялык чийүү жана үйлөө жолу менен иштетиле турган продукциянын көлөмү инъекциялык үйлөмөгө караганда чоңураак.Үмөлө турган идиштин көлөмү 0,2-20 л жана анын иштөө процесси төмөнкүдөй:

1. Инжектордук форманын принциби кадимки инжектордук формага окшош.

2. Андан кийин паризонду жумшак кылуу үчүн жылытуу жана температураны жөнгө салуу процессине буруңуз.

3. Тартуу-үлөө станциясына кайрылып, калыпты жабыңыз.Өзөгүндөгү түртүү таяк паризонду октук багыт боюнча созуп, абаны үйлөп, көктүн дубалына жакын жана муздатуу үчүн.

4. Бөлүктөрдү алуу үчүн калыптан чыгаруу станциясына өткөрүп берүү

Эскертүү - тартуу - үйлөө процесси:

Инжектордук формалоо паризону → жылытуу паризону → жабуу, тартуу жана үйлөө → муздатуу жана бөлүктөрдү алуу

Инъекциянын механикалык түзүлүшүнүн схемалык схемасы, чийүү жана үйлөө

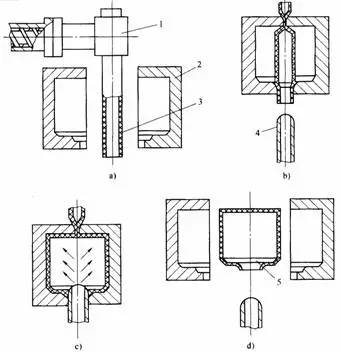

Экструзия менен үйлөтүү

Экструзиялык формада калыптандыруу эң кеңири колдонулуучу үйлөп формалоо ыкмаларынын бири.Анын кайра иштетүү диапазону өтө кенен, кичинекей буюмдардан чоң контейнерлерге жана авто тетиктерге, аэрокосмостук химиялык продукцияларга жана башкаларга чейин. Кайра иштетүү процесси төмөнкүдөй:

1. Биринчиден, эритип, резина аралаштырып, эритинди түтүктүү парисон болуп машинанын башына кирет.

2. Паризон алдын ала белгиленген узундукка жеткенден кийин, үйлөмө калып жабылат жана паризон калыптын эки жарымынын ортосуна бекитилет.

3. Абаны үйлөп, паризонго абаны үйлөп, калыптандыруу үчүн көктүн көңдөйүнө жакын кылып үйлөтүңүз.

4. Муздатуу продуктулары

5. Форманы ачып, катууланган азыктарды алып кетиңиз.

Экструзия менен формалоо процесси:

Эрүү → экструдиялык парисон → калыпты жабуу жана үйлөп калыптоо → калыпты ачуу жана бөлүктөрүн алуу

Схематикалык схемасы экструзия үйлөтүү принцибинин

(1 - экструдер башы; 2 - үйлөтүүчү калып; 3 - парисон; 4 - кысылган абаны үйлөтүүчү түтүк; 5 - пластик бөлүктөрү)

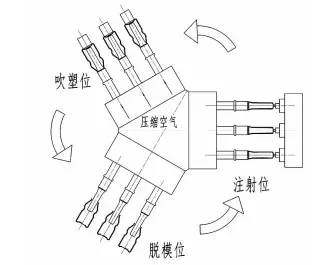

Инжекциялык формада

Инжекциялык формада формалоо – формалоо ыкмасы, ал инжектордук форма менен үйлөтүүнүн мүнөздөмөлөрүн айкалыштырат.Азыркы учурда, ал негизинен ичүүчү бөтөлкөлөргө, дары бөтөлкөлөргө жана кээ бир кичинекей структуралык бөлүктөргө жогорку үйлөө тактыгы менен колдонулат.

1. сайынуу балчы бекетинде, көк эмбрион биринчи сайылат, жана кайра иштетүү ыкмасы кадимки сайынуу балчы менен бирдей.

2. Инъекциялык калып ачылгандан кийин, мандренанын жана паризондун үйлөмө станциясына өтүшөт.

3. Оправка паризонду үйлөтүүчү калыптардын ортосуна коюп, калыпты жаап коёт.Андан кийин, кысылган аба мандренанын ортосу аркылуу паризонго үйлөп, андан кийин аны калыптын дубалына жакын кылуу үчүн үйлөп, муздатышат.

4. Форма ачылгандан кийин, мандрелди калыптан чыгаруучу станцияга өткөрүп беришет.Үлпөтүүчү форманы алып чыккандан кийин, мандрен айлануу үчүн инжектордук станцияга өткөрүлүп берилет.

Инъекциялык үйлөткүчтүн иштөө процесси:

Формалоочу парисон → плёнка үйлөө станциясына инжектордук калып ачуу → калыпты жабуу, калыптандыруу жана муздатуу → тетиктерди алуу үчүн калыптан чыгаруу станциясына айлануу → парисон

Инжекциялык формада калыптандыруунун схемалык схемасы

Инжекциялык форманын артыкчылыктары жана кемчиликтери:

артыкчылыгы

продукт салыштырмалуу жогорку күч жана жогорку тактыкка ээ.Контейнерде эч кандай муун жок жана оңдоонун кереги жок.Үгүттүү калыптын бөлүктөрүнүн ачыктыгы жана бети жакшы.Ал негизинен катуу пластик идиштер жана кең ооз идиштер үчүн колдонулат.

кемчилик

Машинанын жабдууларынын баасы өтө жогору, ал эми энергия керектөө чоң.Жалпысынан алганда, бир гана кичинекей идиштер (аз 500 мл) түзүлүшү мүмкүн.Татаал формадагы жана эллиптикалык буюмдары бар идиштерди түзүү кыйын.

Бул инъекциялык формада, инжектордук формада формалоодо, экструзия тартууда калыптоодо, ал бир жолку калыптоо жана эки жолу калыптоо процессине бөлүнөт.Бир жолку калыптандыруу процесси жогорку автоматташтырууга, паризондук кысуу жана индекстөө тутумунун жогорку тактыгына жана жабдуулардын жогорку наркына ээ.Жалпысынан алганда, көпчүлүк өндүрүүчүлөр эки жолу калыптандыруу ыкмасын колдонушат, башкача айтканда, паризонду адегенде инъекциялык формада же экструзия аркылуу калыпка салып, андан кийин паризонду башка машинага (инъекциялык үйлөмө машина же инъекциялык соргуч машина) салып, даяр продукцияны үйлөтүшөт. өндүрүштүн натыйжалуулугу.

Посттун убактысы: Мар-22-2023